This topic is marked as ARCHIVAL. Please only reply if your message contains the solution (Terms and Conditions p. 12.1).

Re: Re: Budowa stacji do lutowania bga

by Google Adsense [BOT] • 13 March 2011, 22:23

Mirror wrote:kamil198405 wrote:W/w stół jest wystawiony na allegro za około 700 zł. Wydaje mi się iż koszty wyjdą dużo niższe.

temat poruszany na elektrodzie http://www.elektroda.pl/rtvforum/topic1853029.html, koszt jednego elementu (uchwytów) to ok 20zł, w sumie jest ich 26 co daje ok 500zł, do tego rama aluminiowa+cięcie+gwintowanie, pręty + cięcie, śrubki motylki itp+czyjś czas by pokupować to wszystko, dać do tokarza i poskładać do kupy. To fakt generalnie cena niska nie jest, ale wynika ona ze złożoności projektu. Najtańszy gotowy stół jaki można kupić w sklepie widziałem za 1290zł !!!, może ktoś widział gdzieś inne tańsze? Nawet ściągając u chińczyka cena wyjdzie niewiele mniejsza. Robiąc samemu i tak trzeba się liczyć z kosztami rzędu 600-700zł chyba że uprościmy projekt np do 4 prętów(2 jako rama i 2 przesuwnych) ,4 chwytaków(po 2 na pręt) i 8 narożników(4 narożniki i 4 do mocowania 2 prętów), tylko że funkcjonalność i precyzja już nie będzie taka sama.

Witam!

No z tymi cenami to nieco przesadziłeś... Nie neguję, że takie są koszty, ale pierwszy lepszy przykład, który przychodzi mi na myśl do głowy to np. gotowy stół Aoyue 668 dostępny za max 680zł tu:

http://www.aoyue.biz/?53,aoyue-668-uchwyt

i tu:

http://stacje-aoyue.pl/?aoyue-668-uniwe ... -do-pcb,45

lub tu dużo taniej:

http://www.techgsm.com/Universal_Holder ... 11788.html

To są niestety konsekwencje globalizacji. Tego, czego nie zrobi nasz krajowy tokarz, zrobi Chińczyk 4-5 krotnie taniej i po drodze jeszcze pośrednicy zarobią na tym 100-200 % - ale to jest opowieść na inną bajkę...

Oba rozwiązania, zarówno to zaprojektowane przez kolegę jak i to od Aoyue mają jednak wiele wad praktycznych - chociaż i tak chylę czoła dla twórcy projektu

Podchodząc do tematu od strony praktycznej uważam, że najlepszym rozwiązaniem byłby system, w którym płytę montujemy na stole "w stelaż" - po czym dopiero całość wkładamy w stół pod maszynę...

pzdr

Rufio

Witam ponownie

Wielkie dzięki Rufio za linki. Faktycznie masz rację chińczyk to chińczyk i ciężko konkurować z jego cenami. Ja za punkt honoru postawiłem sobie jednak chińczyka przebić. Dziś pojadę do firmy CNC gdzie takie elementy można zrobić taśmowo więc może koszty będą niższe. Pomysł ze stelażem ciekawy. Czyli chodzi Ci o to by można było wyjąć element, przymocować do niego płytę i z powrotem nałożyć na stół?

P.S

Jeśli chodzi o wagę stołu to na oko ok 3kg, nie mam wagi na razie ale zważę dokładnie poźniej i napiszę.

// Usunąłem fragment wypowiedzi, mogący urazić czyjeś uczucia narodowościowe.

// Proszę pamiętać, że czytelnikami naszego forum są także nasi azjatyccy Koledzy.

// Vogelek23

Wielkie dzięki Rufio za linki. Faktycznie masz rację chińczyk to chińczyk i ciężko konkurować z jego cenami. Ja za punkt honoru postawiłem sobie jednak chińczyka przebić. Dziś pojadę do firmy CNC gdzie takie elementy można zrobić taśmowo więc może koszty będą niższe. Pomysł ze stelażem ciekawy. Czyli chodzi Ci o to by można było wyjąć element, przymocować do niego płytę i z powrotem nałożyć na stół?

P.S

Jeśli chodzi o wagę stołu to na oko ok 3kg, nie mam wagi na razie ale zważę dokładnie poźniej i napiszę.

// Usunąłem fragment wypowiedzi, mogący urazić czyjeś uczucia narodowościowe.

// Proszę pamiętać, że czytelnikami naszego forum są także nasi azjatyccy Koledzy.

// Vogelek23

Projekty kolegów są niby przemyślane, ale, tak jak każdy projekt mają swoje wady. Projektując swój podgrzewacz kierowałem się kilkuletnim doświadczeniem i tak napotykałem po drodze mnóstwo problemów jak nie technicznych to praktycznych. U kolegi „fejo” projekt ładny i niestety tylko tyle, układanie na nim płyty to zgroza, aby podeprzeć płytę od spodu trzeba się nieźle na manewrować śróbkami, aby nacelować w otworki. A co po takich 100 dokręceniach na prętach prowadzących będą mocne zadry i ciężko będzie przesunąć kołki podpierające. Natomiast u kolegi „mdcs” trochę podobne do moich uchwytów, ale mało precyzyjne wykonanie i z tego, co widzę będzie z mocno powycinaną płytą. Projektując moje uchwyty kierowałem się podstawowymi zasadami – ma być prosto funkcjonalnie, dobre podparcie poddające się rozszeżalności cieplnej pcb i co ważne podparcie każdej nawet najmocniej powycinanej płyty. Umieszczałem już jakieś zdjęcie tych uchwytów na forum i opisywałem. W projekcie też napotkałem się na parę problemów i do końca nie mam ich wyeliminowanych cały czas pracuję na nim i zmieniam. Na razie to wygląda tak jak na zamieszczonych fotkach. Następne, co będę zmieniał to termoregulator swojego projektu, bo ten, co zastosowałem nie do końca mi odpowiada z racji ze ma dużo funkcji całkiem nie potrzebnych a przydałyby się nastawy temperatur wpisane na stałe do szybkiego wyboru ułatwi to na pewno prace. Przydałaby się jeszcze siatka nad grzałkami, kombinowałem z szybą, ale strata cieplna jest za duża i problem z chłodzeniem pcb ogromny a wentylatory od góry tylko przeszkadzają w pracy. Jeśli chodzi o chińszczyznę to bardzo mi się podoba ze robią tanie maszyny, lepsze lub gorsze przynajmniej każdego nawet początkującego stać na zakup. A co do konkurencyjności to wiadomo zrobić cos taniej ciężko by było. Ale jeśli ktoś z nas skonstruuje doskonałą maszynę to cena wtedy nie gra roli. Z sprzętem z Chin jest trochę tak jak z tymi słynnymi kolorowymi pachnącymi gumkami do mazania – pachniały i owszem, ale nie mazały. Myślę, że istotą projektów nie jest kwestia ceny tylko zadowolenie ze cos udało nam się zrobić samemu a jeśli jest to na tyle dobre ze przy okazji uda się trochę na tym zarobić to frajda jeszcze większa.

Podoba mi się projekt Kolegi Kangunga ze względu na jego prostotę. Natomiast nie zgadzam się, że jest do końca funkcjonalny. Zamontować na tym PCB nie jest łatwo. Trzeba ją trzymać na odpowiedniej wysokości i podjeżdżać uchwytami. Poza tym sądzę, że przy dużej i trudnej płycie (np. PS3) uchwyt może mieć problem w utrzymaniem PCB. W swojej konstrukcji postawiłem na sztywność konstrukcji i precyzję mocowania. Zbieżność wszystkim mocowań w płaszczyźnie jest lepsza od 1mm, co u Kolegi Kangunga może być wątpliwe...nie wspominając o szybkości montażu PCB i sztywności konstrukcji. Oczywiście pomyślałem też o rozszerzalności cieplnej PCB i kanałki w uchwytach są na tyle głębokie, że płyta może w nich pracować (tak jak to jest w profesjonalnych ramach montażowych (np. firmy ERSA).

Rant ma 1, 5 mm i to w zupełności wystarcza. Pewnie mój projekt ma trochę wad, ale wadą na pewno nie jest mocowanie płyty. Nie ma lepszego rozwiązania od kołków, w twoich uchwytach możesz, co najwyżej uszkodzić sama płytę jak i elementy na niej nie wspomnę o tym ze są miejsca gdzie nie wsuniesz płyty w te rowki. Ale bardzo dziękuje za sugestie zawsze warto brać pod uwagę spostrzeżenia innych.

No tak..nie w każdym miejscu da się taki uchwyt wsunąć, ale zapewne uda się to 2-3cm obok:) A elementów SMD nie ma zazwyczaj 3mm od krawędzi. Uchyt też nie wszędzie podstawisz. Nie ważne. Każdy z naszych projektów spełnia swoją funkcję i działa należycie....a dyskusja jest zawsze celowa, bo może coś przyniesie ciekawego i się projekt usprawni, albo da wskazówki nowym budowniczym.

kamilj wrote:Mam pytanie - górna grzałka porusza się w jednej czy w dwóch osiach?

A sam projekt -bardzo ładny

Można powiedzieć że w trzech osiach. Dwie osie wiadomo do tego jeszcze sam promiennik góra-dół.

tu dokładnie to widać

kangunga wrote:U kolegi „fejo” projekt ładny i niestety tylko tyle, układanie na nim płyty to zgroza, aby podeprzeć płytę od spodu trzeba się nieźle na manewrować śróbkami, aby nacelować w otworki. A co po takich 100 dokręceniach na prętach prowadzących będą mocne zadry i ciężko będzie przesunąć kołki podpierające.

Tu trochę się z kolegą nie zgodzę. Nie wiem jak u kolegi ale u mnie mocowanie nawet skomplikowanej płyty trwa nie więcej jak minutę, a po zamontowaniu siedzi bardzo stabilnie.Aby podeprzeć płytę od spodu nie muszę wcale manewrować śrubkami (uchwyty luźno latają po pręcie, a ciężar samego motylka obraca uchwyt w odpowiednią stronę)

kangunga wrote:aby podeprzeć płytę od spodu trzeba się nieźle na manewrować śróbkami, aby nacelować w otworki.

Jakie otworki, płytę podpieram tam gdzie widzę że może mieć tendencję do wyginania.

kangunga wrote:A co po takich 100 dokręceniach na prętach prowadzących będą mocne zadry i ciężko będzie przesunąć kołki podpierające.

Troszkę więcej jak 100 dokręceń mam za sobą

Kamikazepl wrote:Mam sporo pytań...

Jak została zaprojektowana obudowa? Jest to stal nierdzewna? Na czym wycięta?

Obudowę wstępnie projektowałem w kadzie ale podczas budowy odbywało się to na zasadzie

zrobiłem ramę i do niej dorabiałem poszczególne elemęty. Rama zrobiona została z kątowników stalowych a wszystkie blachy ze stali nierdzewnej zostały wycięte laserem.

Kamikazepl wrote:Ile kosztowało zrobienie tej obudowy?

Co do kosztów ciężko powiedzieć robiłem ją przeszło dwa lata temu, ale z tego, co pamiętam małe nie były za samą blachę nierdzewkę dałem ponad 1000zł

Kamikazepl wrote:Jak skonstruowany jest górny element grzejny?

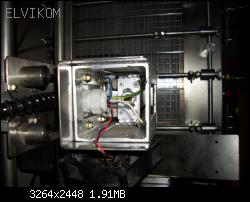

Myślę, że zdjęcia to najlepiej zobrazują

widok górnego promiennika

Kamikazepl wrote:Jest możliwość pokazania zdjęć stacji od środka?

Puki co maszyna jest cały czas użytkowana a porozkręcać ją to nie sprawa prosta ale jak będzie więcej zainteresowanych to w wolnej chwili ją rozkręce i zrobie foty.

Mam jeszcze pytanie, obudowa była projektowana w jakimś programie przed wycięciem? Jak tak to w jakim i czy Kolega ma jeszcze projekt? Najpewniej odpuszczę sobie całą obudowę ze stali nierdzewnej, a zrobię ze zwykłej malowanej na czarno, tylko pręty i elementy, które muszą mieć dużą wytrzymałość postaram się zrobić z nierdzewnej.

Tak jak napisałem wcześniej, wstępny projekt (ogólny zarys, rama ,wygląd) projektowałem w kadzie. Niestety z racji czasu gdzieś to zagineło. Inne delale zlecałem miejscowemu zakładowi ślusarskiemu na podstawie rysunku technicznego namalowanego czasem od ręki

Mam pytanie do użytkowników orginalnych stacji o chwytak podciśnieniowy do ściągania układów, jak to działa w waszych stacjach może ktoś ma jakieś zdjęcia.

Interesuje mnie najbardziej czy na rączce jest jakiś włącznik do włączania pompy podciśnieniowej.

Mam pytanie do użytkowników orginalnych stacji o chwytak podciśnieniowy do ściągania układów, jak to działa w waszych stacjach może ktoś ma jakieś zdjęcia.

Interesuje mnie najbardziej czy na rączce jest jakiś włącznik do włączania pompy podciśnieniowej.

Re: Budowa stacji do lutowania bga

by Google Adsense [BOT] • 12 June 2011, 08:25

This topic is marked as ARCHIVAL. Please only reply if your message contains the solution (Terms and Conditions p. 12.1).

| Similar Topics |

|---|

| Wymiana skalera 75DP159 a temperatura lutowania BGA |

| Lenovo y540-15irh-pg0 jaki układ bga ? [SOLVED] |

| Początki z używaniem sprzętu BGA do wylutowywania PCH GPU CPU |

Who is online

Users browsing this forum: No registered users and 0 guests

_______________________________All rights reserved. Unauthorised copying of this website's content or any of its part is strictly forbidden.

Any trademarks, brand names, products or services published on this website belong to their legal owners, are copyrighted and used for information purposes only.