W kilku zdaniach przedstawiam budowę kompresora przeznaczonego jako uzupełnienie warsztatu elektronika. Sprężone powietrze w sprayu niestety bardzo szybko się zużywa, a czasami nam go sporo trzeba. Wiele pomysłów można obejrzeć na różnych forach internetowych. W budowie przede wszystkim trzeba kierować się względami bezpieczeństwa, a konstrukcja to wielka dowolność i uzależniona jest od pomysłu i materiałów jakich użyjemy.

Potrzebna będzie sprężarka z lodówki, zamrażarki bądź też jeżeli będzie w zasięgu sprężarka z lady chłodniczej to to najlepszy wybór (ale o tym później). Dalej jakiś zbiornik na sprężane powietrze. Może to być butla z gazu propan – butan, gaśnicy, zbiornik wyrównawczy CO, lub też z czynnika chłodniczego lub jeszcze inna. Obowiązkowo manometr kontrolujący ciśnienie w zbiorniku, no i jeszcze parę rzeczy do połączenia tego wszystkiego w całość i jeszcze trochę aby podnieść komfort pracy.

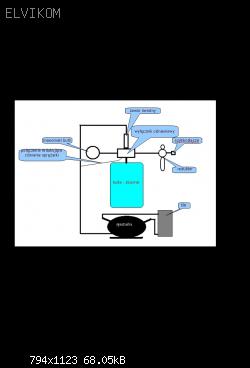

Schemat kompresora.

Opis

Pracę rozpocząłem od zrobienia stelaża.

Kawałek rurki 3/8'' wyprofilowałem tak aby uzyskać podstawę sprężarki, butli i jednocześnie aby powstał uchwyt do przenoszenia.

Jako zbiornik na sprężane powietrze wykorzystałem butlę po czynniku chłodniczym.

Uchwyty odciąłem, zawór wykręciłem. W miejsce zaworu wkręcony został nypel 1/4'' wcześniej z jednej strony przegwintowany, aby można było go wkręcić do butli.

Na to nakręcony został wyłącznik ciśnieniowy. Akurat ten co udało mi się zdobyć idealnie pasuje do mojego projektu.

Sprężarkę połączyłem z butlą poprzez zawór zwrotny i wyłącznik ciśnieniowy stosunkowo długą rurką miedzianą ok. 1m. Ma to na celu obniżenie temperatury tłoczonego powietrza, przez co zminimalizuje to skraplanie się pary wodnej w butli.

Zawór zwrotny przed zamontowaniem rozkręciłem i zmniejszyłem siłę docisku sprężyny poprzez ściśnięcie jej. Ma to na celu ograniczenie do minimum oporu przejścia powietrza ze sprężarki do butli (ważne przy rozruchu sprężarki). Jedną z wad sprężarek wykorzystywanych do kompresorów jest to, że w momencie rozruchu na wyjściu sprężarki nie może być ciśnienia, gdyż konstrukcja nie pozwala na jej uruchomienie. W tym przypadku lepsza była by sprężarka z lady chłodniczej o czym wspomniałem wcześniej (inna konstrukcja i lepszy start). Tu bardzo pomocny okazał się wyłącznik ciśnieniowy z opcją mechanicznego wentyla, który w momencie wyłączenia sprężarki automatycznie otwiera przewód pomiędzy sprężarką a zaworem zwrotnym, redukując w nim ciśnienie do zera i przy ponownym uruchomieniu sprężarki ona bez problemu podejmuje pracę.

Do wyłącznika ciśnieniowego podłączyłem manometr który wskazuje ciśnienie w butli i reduktor z ostojnikiem. W zastosowanym reduktorze możliwa jest regulacja ciśnienia wyjściowego z równoczesnym jego pomiarem. Do wyjścia reduktora poprzez szybkozłącze dołączony jest za pomocą spiralnego węża ciśnieniowego pistolet do przedmuchiwania.

Na króciec wlotowy w sprężarce warto zamontować filtr, aby do sprężarki nie przedostawały się zanieczyszczenia. Najprostszym sposobem jest zamontowanie filtra paliwowego. Aby zwiększyć wydajność dolotu powietrza można odciąć zaciśnięty (trzeci) króciec i również założyć na nim filtr.

Połączenia robiłem lutem miękkim (w zupełności wystarcza, lecz dla zwiększenia swojego spokoju można użyć lutu twardego - srebrnego), lutując palnikiem, natomiast elementy skręcane uszczelniałem taśmą teflonową.

Szczelność ? Podczas prób, po tygodniu przy ciśnieniu 12bar ciśnienie spadło niecałe 1bar (nieszczelności nie szukałem).

Połączenie elektryczne.

Bezpieczeństwo.

W tego typu urządzeniach powinien być zastosowany zawór bezpieczeństwa.

W moim przypadku zaworem bezpieczeństwa jest „kapsel” na butli który w razie nadmiernego zwiększenia ciśnienia w butli wystrzeli. Zabezpieczeniem jest również dosyć czuły wyłącznik przeciążeniowy fabrycznie montowany w sprężarkach.

Mam nadzieję, że opis ten posłuży jako inspiracja do Waszych działań.

Potrzebna będzie sprężarka z lodówki, zamrażarki bądź też jeżeli będzie w zasięgu sprężarka z lady chłodniczej to to najlepszy wybór (ale o tym później). Dalej jakiś zbiornik na sprężane powietrze. Może to być butla z gazu propan – butan, gaśnicy, zbiornik wyrównawczy CO, lub też z czynnika chłodniczego lub jeszcze inna. Obowiązkowo manometr kontrolujący ciśnienie w zbiorniku, no i jeszcze parę rzeczy do połączenia tego wszystkiego w całość i jeszcze trochę aby podnieść komfort pracy.

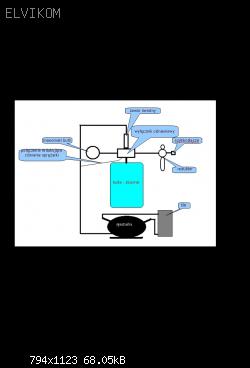

Schemat kompresora.

Opis

Pracę rozpocząłem od zrobienia stelaża.

Kawałek rurki 3/8'' wyprofilowałem tak aby uzyskać podstawę sprężarki, butli i jednocześnie aby powstał uchwyt do przenoszenia.

Jako zbiornik na sprężane powietrze wykorzystałem butlę po czynniku chłodniczym.

Uchwyty odciąłem, zawór wykręciłem. W miejsce zaworu wkręcony został nypel 1/4'' wcześniej z jednej strony przegwintowany, aby można było go wkręcić do butli.

Na to nakręcony został wyłącznik ciśnieniowy. Akurat ten co udało mi się zdobyć idealnie pasuje do mojego projektu.

Sprężarkę połączyłem z butlą poprzez zawór zwrotny i wyłącznik ciśnieniowy stosunkowo długą rurką miedzianą ok. 1m. Ma to na celu obniżenie temperatury tłoczonego powietrza, przez co zminimalizuje to skraplanie się pary wodnej w butli.

Zawór zwrotny przed zamontowaniem rozkręciłem i zmniejszyłem siłę docisku sprężyny poprzez ściśnięcie jej. Ma to na celu ograniczenie do minimum oporu przejścia powietrza ze sprężarki do butli (ważne przy rozruchu sprężarki). Jedną z wad sprężarek wykorzystywanych do kompresorów jest to, że w momencie rozruchu na wyjściu sprężarki nie może być ciśnienia, gdyż konstrukcja nie pozwala na jej uruchomienie. W tym przypadku lepsza była by sprężarka z lady chłodniczej o czym wspomniałem wcześniej (inna konstrukcja i lepszy start). Tu bardzo pomocny okazał się wyłącznik ciśnieniowy z opcją mechanicznego wentyla, który w momencie wyłączenia sprężarki automatycznie otwiera przewód pomiędzy sprężarką a zaworem zwrotnym, redukując w nim ciśnienie do zera i przy ponownym uruchomieniu sprężarki ona bez problemu podejmuje pracę.

Do wyłącznika ciśnieniowego podłączyłem manometr który wskazuje ciśnienie w butli i reduktor z ostojnikiem. W zastosowanym reduktorze możliwa jest regulacja ciśnienia wyjściowego z równoczesnym jego pomiarem. Do wyjścia reduktora poprzez szybkozłącze dołączony jest za pomocą spiralnego węża ciśnieniowego pistolet do przedmuchiwania.

Na króciec wlotowy w sprężarce warto zamontować filtr, aby do sprężarki nie przedostawały się zanieczyszczenia. Najprostszym sposobem jest zamontowanie filtra paliwowego. Aby zwiększyć wydajność dolotu powietrza można odciąć zaciśnięty (trzeci) króciec i również założyć na nim filtr.

Połączenia robiłem lutem miękkim (w zupełności wystarcza, lecz dla zwiększenia swojego spokoju można użyć lutu twardego - srebrnego), lutując palnikiem, natomiast elementy skręcane uszczelniałem taśmą teflonową.

Szczelność ? Podczas prób, po tygodniu przy ciśnieniu 12bar ciśnienie spadło niecałe 1bar (nieszczelności nie szukałem).

Połączenie elektryczne.

Bezpieczeństwo.

W tego typu urządzeniach powinien być zastosowany zawór bezpieczeństwa.

W moim przypadku zaworem bezpieczeństwa jest „kapsel” na butli który w razie nadmiernego zwiększenia ciśnienia w butli wystrzeli. Zabezpieczeniem jest również dosyć czuły wyłącznik przeciążeniowy fabrycznie montowany w sprężarkach.

Mam nadzieję, że opis ten posłuży jako inspiracja do Waszych działań.